河北華豐焦化分廠爐頭煙治理項目案例

焦化廠除塵器維修改造,爐頭煙粉塵治理,焦爐地面站除塵設備焦爐在出焦過程中��,機側(cè)爐門有大量的煙塵逸出,需對焦爐機側(cè)煙塵進行收集處理��。新建機側(cè)爐頭煙塵收集系統(tǒng)�����,并對推焦車進行封閉改造�����。

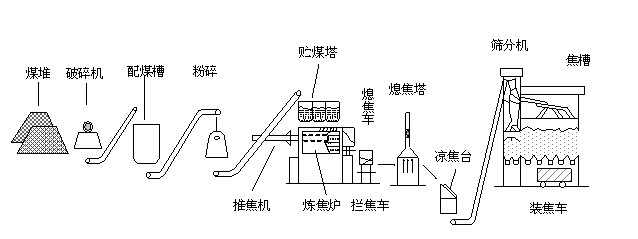

一、典型煉焦車間工藝流程

二���、焦爐煙氣治理工藝流程

當前�����,焦爐煙氣環(huán)保治理已經(jīng)進入關鍵階段�����。目前約有80%的焦化企業(yè)已經(jīng)或者正在上馬焦爐煙氣的脫硫脫硝裝置��,預計今年底焦化企業(yè)基本都會開展這項工作����,到明年將基本接近100。

工藝流程為:各捕集罩及導流板→推焦車/裝煤車上連接管道→皮帶提升小車(固定在裝煤���、推焦車尾部)→皮帶通風槽→除塵干管→除塵器→風機→消音器→煙囪排出��。

三�����、設備結(jié)構(gòu)及參數(shù)

1�����、爐頭導流板:保留現(xiàn)有爐頭罩����,加強與爐柱間密封���,在爐門上方加煙氣導流板�,導流板外沿到爐柱外側(cè) 200-250mm,導流板為碳鋼材質(zhì)����,鋼板厚度 6mm。數(shù)量 150 個。

2�����、皮帶密封集塵干管:集塵干管即是通風管�����,也是散熱管����,當高溫煙氣通過時,由于管道較長��,會對煙氣起到很大程度的散熱降溫作用�����,為加大散熱面積�,集塵干管設計成方形結(jié)構(gòu)�。風道槽壁板厚度不小于 6mm。

2.1 皮帶通風槽截面積:1#���、2#爐通風槽采用等截面��,截面積為

3.0m2��;通風槽長度:大約 280m�。

2.2皮帶材質(zhì):耐熱_皮帶;六層布七層膠�,上膠層 2.5mm, 下膠層 3.0mm。

2.3皮帶通風槽zui大通風量:200000m3/h����;zui大通風耐壓:-6500Pa;氣體流速:≤20m/s�。

3、車載管道電動調(diào)節(jié)閥門:接口:Ø1400mm(或當量直徑)����,鋼板厚度 5mm; 驅(qū)動方式:電動�。

3.1 切換電動調(diào)節(jié)閥門分別安裝于推焦車、裝煤車與皮帶提升導通小車連通的管道上�,共 4 臺,工作時打開�����,風量可電動調(diào)節(jié),運行完畢關閉�,相互切換使用����。

4�、 皮帶提升導通小車:負責將車上捕集的煙氣從車載管道導入地面除塵站的皮帶密封集塵干管,是車載移動系統(tǒng)與地面站除塵系統(tǒng)的聯(lián)通裝置��。裝煤車�����、推焦車各安裝一臺�����,共 4 臺����。單爐煙氣zui大流量:120000m3/h。

5���、預噴涂裝置:利用高壓空氣將噴涂粉料噴入布袋除塵器前入口管道內(nèi),使粉塵均勻涂在各條濾袋上����,防止含焦油的裝煤煙氣粘附濾袋使濾袋失去過濾能力而不能使用����?���;覀}容積:>8m3,鋼板厚度不小于

6mm����; 主噴射器噴射能力 25kg/min, 使用壽命大于 2 年; 出料閥

6-25Kg/min 可調(diào)����;插板閥:200X200;電動卸料器:200X200

5.1 預噴涂裝置所用的噴涂粉料取自焦側(cè)地面除塵站灰倉�����,用空氣管道輸送至機側(cè)地面除塵站。

相關搜索